在传统认知里,声音是用来听的。但在微观世界里,声音也可以“动手术”:用它推动液滴、操控细胞、筛选纳米颗粒,甚至可以制造微米级的“离心机”或“电子镊子”。实现这些神奇功能的,是一种叫作表面声波微流控(SAW Microfluidics)的技术。

随着实验室芯片化(Lab-on-a-Chip)技术的兴起,微流控技术逐渐成为生命科学、材料研究、医学诊断等领域的核心工具。而在众多微流控操控方式中,有一种尤为独特:用声波操控液体和颗粒。这就是基于表面声波(Surface Acoustic Wave, SAW)的微流控技术。通过激发压电材料表面产生高频声波,可以在液滴中激起涡旋流动、聚集微粒甚至推动细胞移动。相比传统的压力驱动或电场操控,SAW 的优点在于非接触、快速响应、生物兼容性强,并且结构紧凑,易于系统集成。

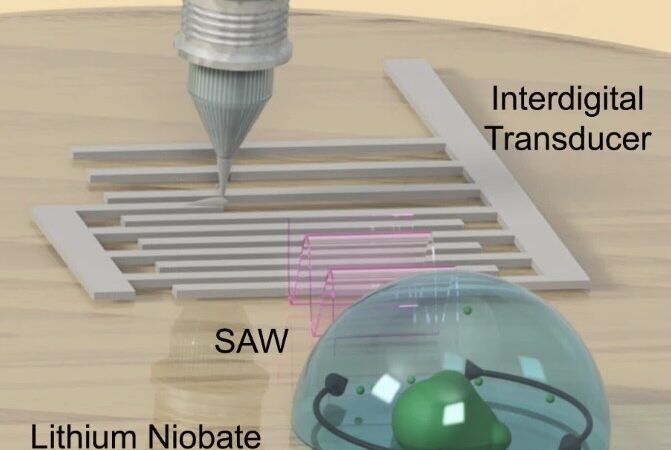

这种方式有诸多优点:(无接触)不会污染样品、(快速响应)微秒级操控、(高度精准)可控制微米级位置、(生物兼容)对细胞和分子“温柔以待”。SAW 微流控器件的核心结构是叉指换能器(Interdigital Transducer, IDT),由金属电极交错排列在压电晶体(如锂铌酸盐)表面,通过激励产生特定频率的声波。

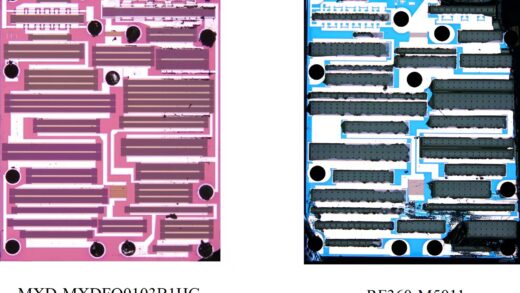

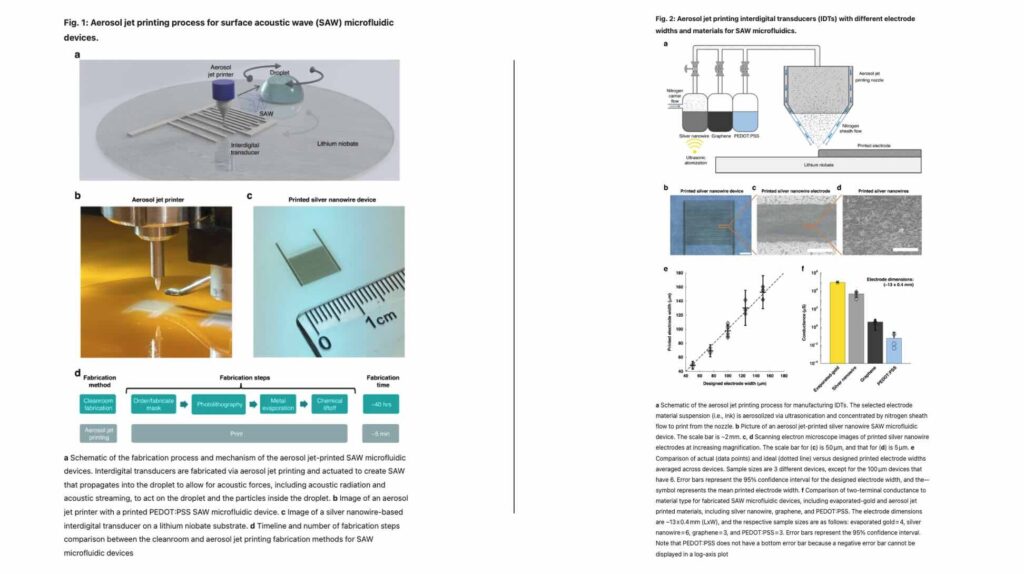

然而,SAW 微流控器件的制造却一直是技术推广的难点。目前主流工艺通常依赖洁净室环境,采用光刻和金属蒸镀等多步流程才能制成叉指换能器(Interdigital Transducer, IDT)结构。这些电极结构必须以亚百微米级别的精度图案化于压电基底之上,耗时长、成本高,且不易实现个性化定制。这种制造模式限制了 SAW 微流控的普及与多样化探索。

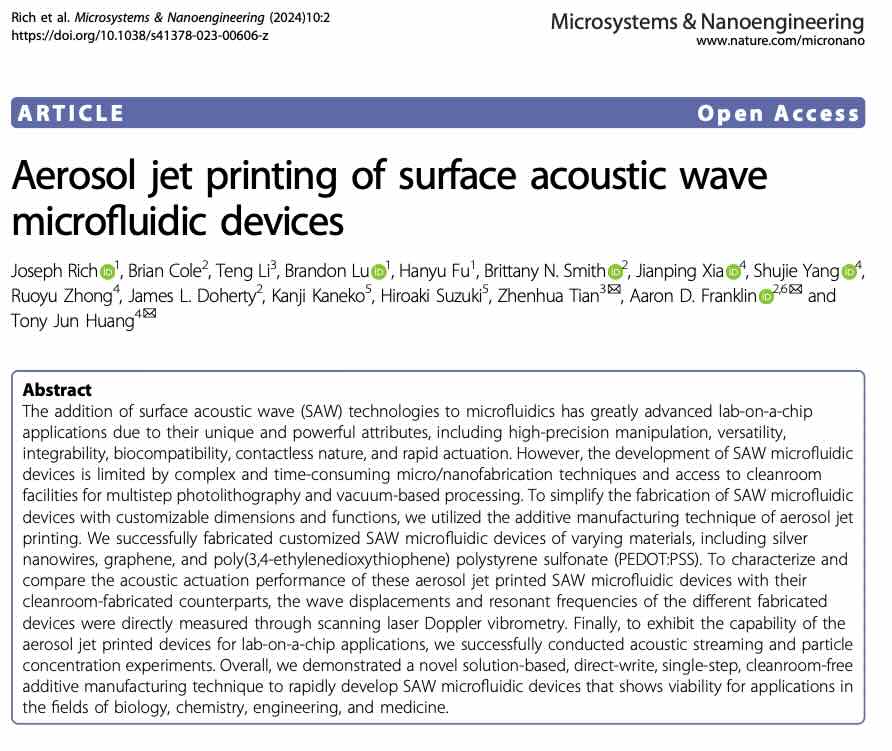

为了解决这一瓶颈,杜克大学、弗吉尼亚理工等机构的研究团队提出了一种崭新的制造方法:利用气溶胶喷印(Aerosol Jet Printing)技术,直接在锂铌酸盐等压电基底上“打印”出高精度的叉指电极。这种工艺无需掩膜、无需真空、无需洁净室,整个制造过程从传统的40小时缩短为5分钟以内。这种崭新的制造方法于2024年1月1日被收录在自然杂志的子刊(Microsystems & Nanoengineering)《Aerosol jet printing of surface acoustic wave microfluidic devices》。

这种喷墨打印方式可以在几分钟内制造出功能完备的 SAW 微流控器件,无需洁净室,无需掩膜,成本低到“桌面级”。通过调控墨水配方和喷印参数,研究人员成功打印出使用银纳米线等材料制成的 SAW 微流控器件,导电性能和图案精度均达到实用标准。

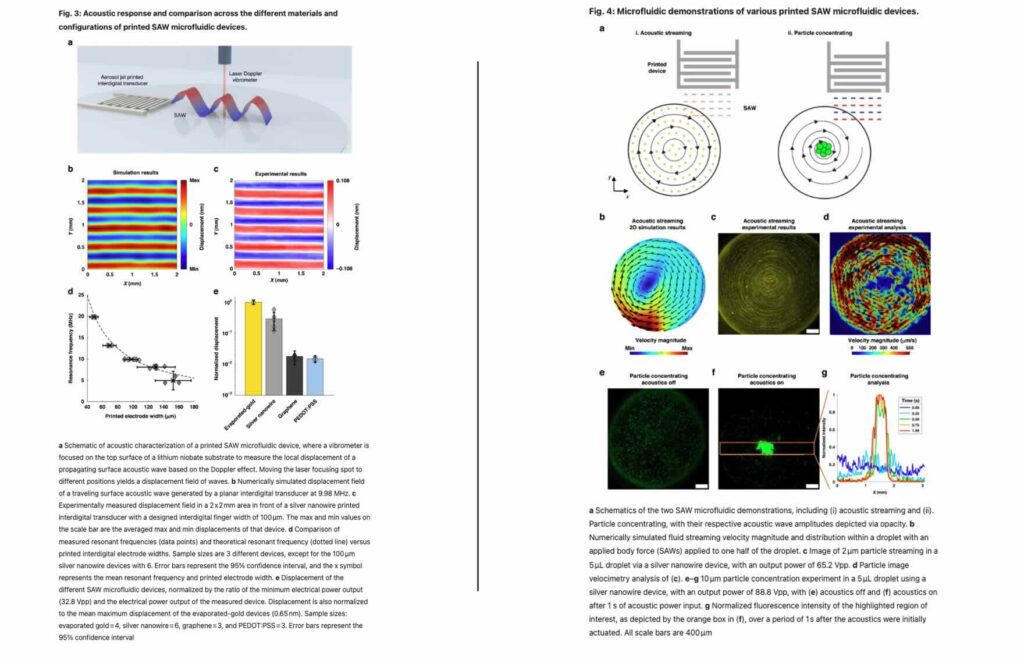

为了验证这些打印器件的性能,团队使用激光多普勒振动仪对其声学响应进行了测试。结果显示,这些喷印电极能可靠地产生特定频率的表面声波,其共振频率与设计值吻合良好,最大位移幅值足以驱动微尺度流体。更进一步的实验展示了其在声流驱动和颗粒富集方面的功能:液滴中流速达到550微米每秒,颗粒在一秒钟内聚集于液滴中心。这意味着,即使在无洁净室条件下喷印的器件,也能够完成复杂的微流控任务。

这种制造方式的最大优势在于灵活性和可扩展性。研究人员指出,气溶胶喷印不仅可用于刚性晶片,也适用于柔性、曲面甚至热敏基底,有望在柔性电子、可穿戴设备、生物医学植入等领域拓展应用。同时,所使用的墨水为水基、生物兼容、可回收,具备良好的环境适应性与可持续性。

可以预见,随着喷印精度和导电性能的进一步提升,未来实验室将能够在台式打印机上“即时制造”个性化的声学微流控芯片,大大缩短从设计到验证的周期。对科研人员而言,这是极大的原型开发加速器;对产业工程师而言,这是一种降低制造门槛、提升迭代效率的可行路径。这项研究表明,从“用声音操控微世界”到“用喷墨打印制造芯片”,一场微观尺度的制造革命正在悄然展开。